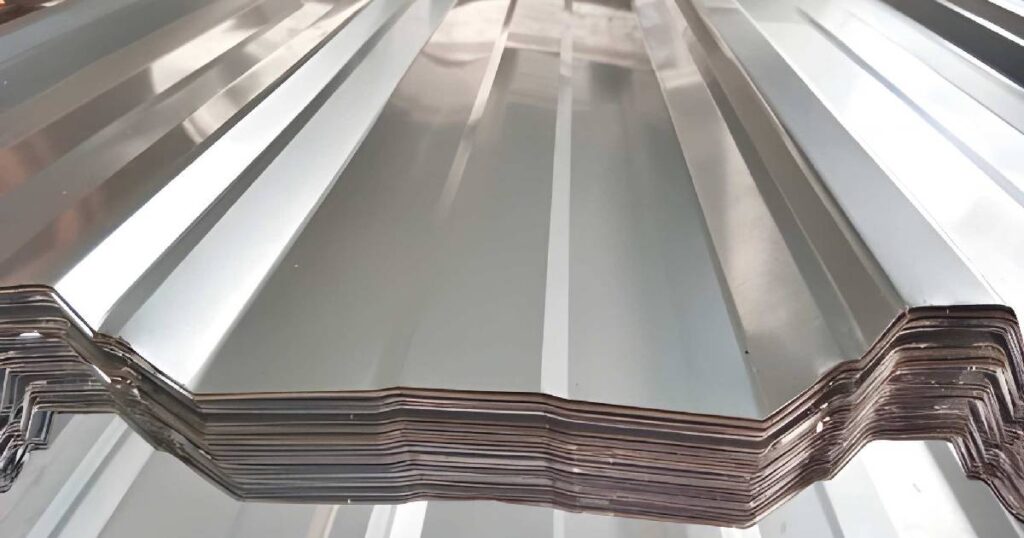

A lo largo del siglo XX e incluso hasta hace 20 años (quizás una época en la que no tenías planeado formar parte del sector de la construcción como lo haces ahora), la especificación de acabados en láminas de acero, se limitaba a una decisión binaria: galvanizado o pintado.

En años recientes, sin embargo, la ingeniería de materiales ha transformado este panorama radicalmente. Los recubrimientos modernos del acero han dejado de ser simples barreras pasivas para convertirse en sistemas activos de protección que aportan funcionalidad térmica, sostenibilidad y resistencia mecánica superior.

En este artículo exploramos la innovación en la química de polímeros y la microestructura de aleaciones que está redefiniendo la vida útil de productos como láminas y perfiles.

La evolución de la pintura industrial: tecnología cool roof

No es raro que muchos profesionales con amplia experiencia en el sector, que han participado en proyectos de remodelación o ampliación de bodegas o naves industriales, noten inmediatamente dentro de estos inmuebles una acumulación excesiva de calor.

Se trata de un problema evidente sobre todo en la época de verano. Y es a menudo consecuencia de no haber tomado en cuenta, o haber ignorado, debido a la premura del proyecto, que los recubrimientos anticorrosivos del acero son también la primera barrera funcional contra la radiación.

Al respecto, veamos a continuación cómo la pintura industrial aplicada mediante procesos de pre-pintado continuo ha evolucionado como sistema de ingeniería.

Química de resinas y reflectividad térmica

La innovación reside en la formulación química de los recubrimientos y su interacción a nivel molecular. Los sistemas modernos, basados en poliésteres modificados de alta durabilidad o tecnologías PVDF (fluoruro de polivinilideno), integran pigmentos termoreflectantes de espectro selectivo, conocidos en la industria como tecnología cool roof.

Desde una perspectiva técnica esto cambia las reglas del juego. Los recubrimientos en cuestión poseen un alto Índice de Reflectancia Solar (SRI) y tienen la capacidad de reflejar la radiación infrarroja responsable del calentamiento, incluso en tonalidades oscuras.

Esto es clave a nivel operativo, pues, por el contrario, las cubiertas con bajo SRI absorben la energía solar y la transfieren por conducción al interior, elevando la carga térmica y el consumo energético en sistemas de calefacción, ventilación y aire acondicionado.

Si hablamos de impacto estructural, por otro lado, al reducir la temperatura superficial de la lámina, se minimiza el choque térmico. La menor expansión y contracción del acero se traduce en una reducción drástica de la fatiga en la tornillería y los puntos de fijación, algo que previene filtraciones a largo plazo.

Te puede interesar: además de su estética superior, esta lámina cuenta con tecnología cool roof que permite la creación de espacios más frescos durante la época de calor: ¡conoce la lámina Galvateja!

Además, la evolución en la reología de las resinas ha solucionado un problema anteriormente crítico en el taller de transformación: la micro-fisuración durante el rolado. La lámina Pintro disponible en Aceros Torices, por ejemplo, cumple con estrictos ensayos de flexibilidad que garantizan un recubrimiento que mantiene su integridad y hermeticidad incluso bajo procesos de conformado severos.

Avances en aleaciones metálicas: Del Zintro Alum al Zn-Al-Mg

Tú mejor que nadie sabe que en proyectos costeros o ambientes industriales agresivos (C4 o C5 según ISO 9223) existe un alto riesgo de corrosión prematura. Ante ello, el gran salto técnico en las últimas décadas no fue eliminar el acero, sino modificar su microestructura protectora.

Durante años la industria dependió del zinc puro. Sin embargo, la introducción de las láminas con recubrimiento Zintro Alum (aleación 55% Aluminio, 43.5% Zinc y 1.5% Silicio) redefinió los estándares de durabilidad: mientras el zinc ofrece protección catódica (sacrificándose ante cortes o perforaciones), el aluminio crea una barrera pasiva insoluble.

La superioridad técnica del Zintro Alum (que alcanza una vida útil hasta 10 veces mayor a la del galvanizado convencional) se explica en su solidificación. Al enfriarse, la aleación forma una microestructura dendrítica: las zonas ricas en aluminio actúan como barrera resistente, mientras que las zonas inter-dendríticas ricas en zinc proporcionan la protección galvánica.

Microestructura y barrera de protección

Actualmente, la vanguardia metalúrgica explora la adición de magnesio (Zn-Al-Mg).

A diferencia de los recubrimientos tradicionales, que pueden dejar los bordes de corte vulnerables, esta nueva aleación activa un mecanismo de «autocicatrización». Los componentes del recubrimiento migran hacia los bordes cortados o rayaduras profundas, creando un sello electroquímico que detiene el avance del óxido.

La clave no está solo en la barrera física, sino en la reacción química ante el daño. El magnesio, al oxidarse, genera una capa mineral extremadamente densa y compacta (conocida técnicamente como simonkolleita) que actúa como un escudo impermeable.

Se trata, en esencia, de un acero capaz de «curar» sus propias heridas superficiales para prolongar su vida útil, incluso en ambientes marinos o industriales agresivos. Una aleación que representa el futuro para aplicaciones automotrices o solares específicas.

Sostenibilidad e innovación en el galvanizado tradicional

Al menos por ahora no debemos caer en la idea errónea de que el galvanizado por inmersión en caliente es una técnica obsoleta al tener más de un siglo de existencia. Actualmente, se trata todavía del recubrimiento con la mejor relación calidad-precio para elementos expuestos a la intemperie bajo condiciones climáticas moderadas.

En este sentido, al tratarse de un acabado de alta demanda dentro del mercado, la innovación en la fabricación de láminas galvanizadas se ha volcado hacia la optimización de procesos y el cumplimiento de normativas ambientales. Hablamos en este caso de un factor decisivo cuando se busca certificar un proyecto bajo estándares LEED.

Al respecto, aunque no es visible a simple vista, podemos hablar de un cambio fundamental: la eliminación de metales pesados.

Procesos libres de plomo y pasivación ecológica

Antiguamente, el plomo se añadía al baño de zinc para mejorar la fluidez y definir la «flor» del galvanizado. Hoy las líneas modernas de galvanizado operan con tecnologías lead-free, las cuales controlan la cristalización mediante antimonio o enfriamiento controlado, lo que elimina a su vez la toxicidad del material sin comprometer su protección catódica.

Más importante aún es la evolución en la pasivación: la industria ha migrado de los pasivadores a base de cromo hexavalente (Cr6+), altamente contaminante, hacia pasivadores trivalentes o libres de cromo (RoHS Compliant).

Esto permite integrar a los proyectos láminas galvanizadas producidas bajo procesos de recirculación de agua y baja huella de carbono, alineado con las exigencias actuales de construcción sostenible y responsabilidad corporativa.

El futuro de los acabados: nanotecnología y materiales inteligentes

Mirando hacia la próxima década, la ciencia de materiales busca dotar a los recubrimientos de «inteligencia» activa. Ya no se trata solo de resistir el ataque del medio ambiente, sino de reaccionar ante él. Y aunque muchas de estas tecnologías se encuentran en fases de implementación en nichos aeroespaciales o automotrices de alta gama, marcan la pauta de lo que eventualmente llegará al acero estructural masivo.

Recubrimientos autorreparables (Self-healing)

El principio de los recubrimientos autorreparables es la biomimética, al integrar microcápsulas o nanocontenedores poliméricos cargados con agentes inhibidores de corrosión dentro de la matriz de la pintura.

En un escenario real de operación, si una herramienta raya la superficie o un impacto daña la pintura de una lámina, las microcápsulas se rompen en la zona afectada. Esto libera el agente sellador que polimeriza al contacto con el aire o la humedad, «cicatrizando» el rasguño antes de que el oxígeno inicie el ciclo de oxidación en el sustrato de acero.

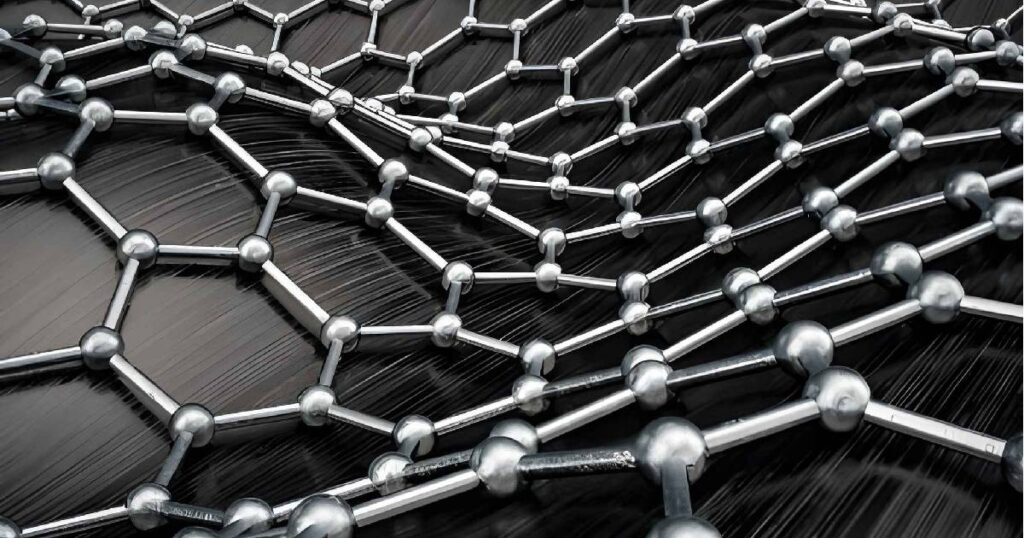

Grafeno y barreras impermeables

El uso de grafeno como aditivo en recubrimientos epóxicos o de zinc está demostrando resultados excepcionales en laboratorios. Debido a su estructura bidimensional, el grafeno crea una red impermeable a nivel atómico que bloquea físicamente el paso de moléculas de agua y oxígeno. Esto podría, teóricamente, extender la vida útil del acero indefinidamente en ambientes corrosivos extremos, reduciendo drásticamente los costos de mantenimiento.

Conclusión: tecnología a cada tipo de proyecto

La innovación en el acero no siempre implica reinventar el material, sino perfeccionar su química y sus procesos de aplicación. Desde la reflectividad térmica de los acabados Pintro hasta la microestructura de barrera del Zintro Alum y la sostenibilidad del galvanizado moderno, la tecnología actual ofrece soluciones específicas para cada desafío constructivo.

Adquiere lámina de acero recubierta

En Aceros Torices contamos con un amplio inventario de láminas con recubrimiento galvanizado, Pintro o Zintro Alum de calidad certificada. Comunícate con una ejecutiva de ventas al 55 5888 2185 y solicita la cotización del material que requieras para llevar a cabo tu proyecto.

¡Sabemos sobre materiales! Continúa leyendo nuestro blog y descubre la información más completa que te ayudará a tomar decisiones acertadas en tus próximos proyectos de construcción. ¡Hasta la próxima!